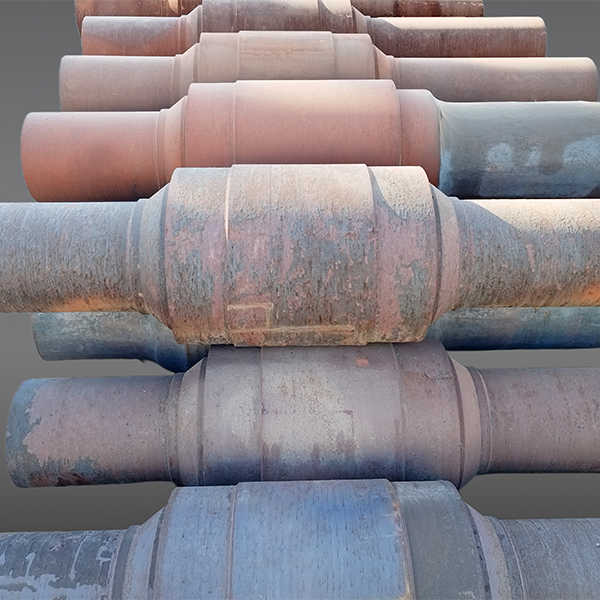

Вал прокатного валка

-

₽541736.86

1 штук

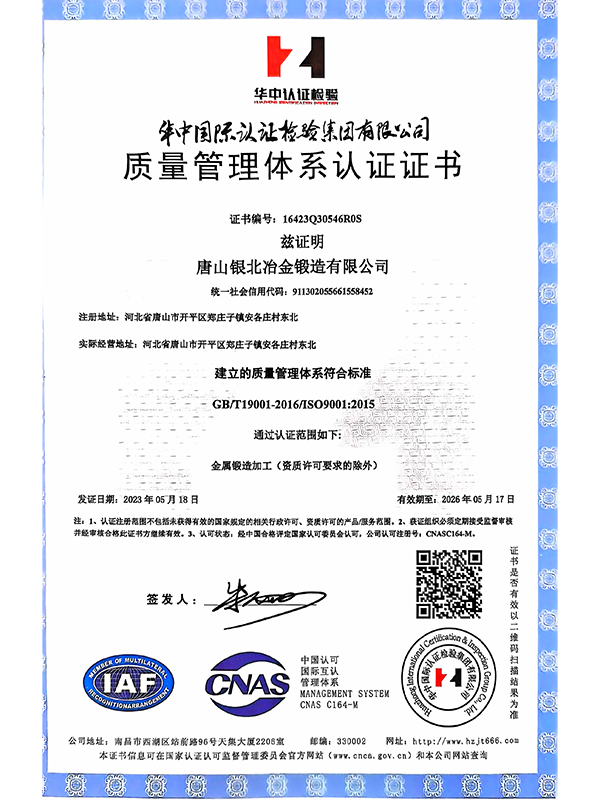

OOO Таньшаньский металлургическо-кузнечный завод Иньбэй

КНР, провинция Хэбэй, г. Таншань, район Кайпин, пос. Чжэнчжуанцзы, д. Аньгэчжуан, северо-восточная часть

Описание продукта

Информация о компании

Отправить сообщение этому магазину

OOO Таньшаньский металлургическо-кузнечный завод Иньбэй

КНР, провинция Хэбэй, г. Таншань, район Кайпин, пос. Чжэнчжуанцзы, д. Аньгэчжуан, северо-восточная часть