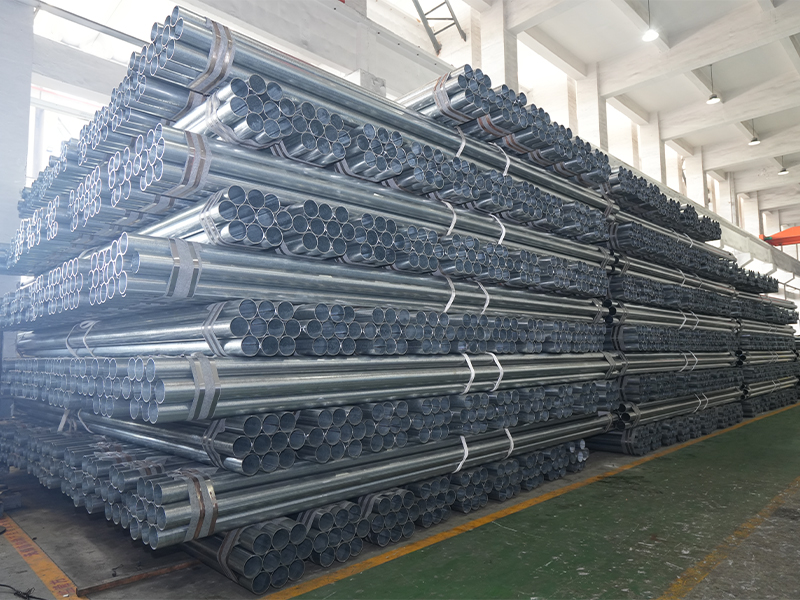

Прецизионная сварная труба — это высокоточный трубный материал, изготовленный путем высокочастотной сварки стального листа или стальной ленты, сформованной в рулон, с последующей холодной волокой, холодной прокаткой и другой прецизионной обработкой для повышения точности размеров и качества поверхности. Основное применение — в областях, требующих строгих допусков на размеры, чистоты поверхности и механических свойств.

Её ключевые характеристики включают:

1.Сверхвысокий контроль точности: допуск на внешний диаметр может контролироваться в пределах ±0,05 мм, превосходная равномерность толщины стенки;

2.Превосходное качество поверхности: шероховатость поверхности может достигать минимум Ra0,2 мкм (после электрополировки), подходит для сценариев с высокими требованиями к чистоте;

3.Легкий вес и высокая прочность: эффект упрочнения при холодной обработке повышает предел прочности при растяжении (максимум ≥520 МПа), одновременно снижая вес конструкции.

Производственный процесс прецизионных сварных труб

| Технологический этап |

Ключевые технические моменты |

Влияние на точность |

| Предварительная обработка сырья |

Низкоуглеродистая стальная лента (например, SPCC, 20#) после травления и фосфатирования, допуск по ширине ±0,1 мм |

Обеспечивает стабильность формовки |

| Высокочастотная сварка |

Сварка плавлением током 350–450 кГц, температура 1050–1250°C/усилие сжатия 120–180 кН, степень измельчения зерна >90% |

Определяет прочность и герметичность сварного шва |

| Холодная волока/холодная прокатка |

Многопроходная деформация (суммарная степень деформации 75–85%), смазочные материалы снижают коэффициент трения до 0,08–0,12 |

Обеспечивает точность внешнего диаметра ±0,05 мм, толщины стенки ±0,005 мм |

| Термообработка и правка |

Отжиг при 650–750°C для снятия напряжений, девятироликовый правильный стан контролирует овальность ≤0,2% |

Повышает механические свойства и геометрическую точность |

Классификация марок прецизионных сварных труб

Система марок подразделяется по материалам и сценариям применения следующим образом:

1.Марки углеродистых и низколегированных сталей

| Марка |

Характеристики |

Типичное применение |

Стандарт |

| 20# |

Хорошая пластичность, легкая обработка, низкая стоимость |

Автомобильные гидравлические системы, универсальные механические конструкционные элементы |

GB/T 8163 |

| 45# |

Среднеуглеродистая сталь, высокая прочность (предел прочности ≥600 МПа) |

Трансмиссионные валы, подшипниковые втулки и другие силовые компоненты |

GB/T 3639 |

| Q345 |

Содержит марганец, превосходная вязкость |

Опоры инженерной техники, сосуды высокого давления |

GB/T 3094 |

| HG1/HG2 |

Специально для холодной прокатки, превосходная формуемость |

Трубы конденсаторов, трубы для смазочного масла |

Внутренний стандарт предприятия |

2.Марки нержавеющих сталей

| Марка |

Характеристики |

Типичное применение |

Международный аналог |

| 06Cr19Ni10 |

Универсальная аустенитная нержавеющая сталь, отличная коррозионная стойкость |

Трубопроводы пищевой промышленности, медицинские инструменты |

SUS304 |

| 316L |

Содержит молибден (2-3%), устойчива к кислотно-щелочной коррозии |

Химическое оборудование, трубопроводы для морской среды |

SUS316L |

| ASTM A312 TP310S |

Высокое содержание хрома и никеля (Cr24-26%, Ni19-22%), устойчива к температурам до 1150°C |

Теплообменные трубы котлов, установки крекинга |

SUS310S |

3.Марки специальных сплавов

(1).Жаростойкие сплавы: Inconel 718 (компоненты горячей части авиадвигателей)

(2).Коррозионно-стойкие сплавы: Hastelloy C-276 (реакторы для сред с сильными кислотами)

Области применения и ключевые моменты выбора

| Область |

Рекомендуемые марки |

Требования к характеристикам |

Стандарты контроля |

| Автомобилестроение |

Холоднотянутые сварные трубы 20#, 45# |

Предел прочности при растяжении ≥520 МПа, поверхность без дефектов |

GB/T 3639 + вихретоковый контроль |

| Аэрокосмическая отрасль |

Сварные трубы из титанового сплава Inconel 718 |

Устойчивость к температурам до 650°C, срок службы при усталости >10⁷ циклов |

Промышленная КТ-томография (дефекты ≤0,05 мм) |

| Энергетика и химическая промышленность |

316L, TP310S |

Устойчивость к давлению 50 МПа, прохождение теста на межкристаллитную коррозию |

ASTM A358 + рентгеновский контроль |

Примечание: Выбор должен учитывать сертификацию материалов (ASTM/GB), контроль процесса (например, количество проходов холодной волоки) и полноту контроля (спектральный анализ + неразрушающий контроль).